Оксфорды (oxfords) — это туфли, берцы (боковины) которых пришиты под союзкой (передком). Благодаря этому оксфорды считаются более строгими и изящными, чем туфли типа дерби, на которых берцы пришиты поверх передка.

Броги (brogues) — это туфли или ботинки с декоративной перфорацией вдоль швов и, в некоторых случаях, на мыске. Дырочки не являются сквозными. Броги могут быть как оксфордами, так и дерби, и отличаются довольно высокой степенью универсальности.

Дерби (derby) — это туфли и ботинки с открытой шнуровкой; берцы на них пришиты поверх союзки. Дерби могут украшаться декоративными дырочками (брогированием), но существуют модели и без брогирования.

Ботинки (boots) — это практичная обувь, которая оказывается особенно кстати в грязную и сырую погоду, причём как в сельской местности и на природе, так и в городе. Существует великое множество моделей ботинок с разным потенциалом сочетаемости.

Монки (monks, monkstraps) — это туфли или ботинки с одной или двумя пряжками; шнуровка на них отсутствует. Такие туфли можно быстро надевать и быстро снимать. Мужские монки уступают туфлям-оксфордам по степени официальности.

Лоферы (loafers) — это туфли без шнуровки, но с каблуками; кроме того, согласно традиционной точке зрения, на союзке лоферов должен присутствовать шов в виде полукруга. Летние лоферы — это неофициальная летняя обувь, но при этом весьма универсальная.

Топсайдеры (topsiders, boat shoes) — это неформальные туфли с рифленой резиновой подошвой, полукруговым швом на союзке и шнуровкой; каблуки на них почти отсутствуют. Топсайдеры считаются идеальной обувью для яхтенного спорта, но сегодня их носят далеко не только на яхтах.

Мокасины (moccasins, mocs) — это обувь на тонкой подошве без каблука и с полукруговым швом на союзке и мыске. Как правило, мокасины отличаются мягкостью, легкостью и гибкостью. Это неформальная обувь, которая уместна только в теплое время года.

Кроссовки (sneakers) — закрытая спортивная обувь со шнуровкой. В нашем каталоге представлены минималистичные модели кроссовок от брендов классической мужской обуви. Они идеально подойдут для образов в стилях smart casual и business casual.

Хайкеры (hiking boots, hiker boots) — это ботинки с открытой шнуровкой, предназначенные для пешего туризма, походов, долгих загородных экскурсий. Изготавливаются из добротной толстой кожи и снабжаются массивными подошвами с хорошим протектором..

Loake — это бренд английской классической обуви, который ведёт историю с 1880 года. Ассортимент у этой марки очень широкий: в нём присутствуют и модели высокого класса, произведённые в Англии, и туфли базового уровня, сшитые в Азии и более доступные по цене.

Tricker's — это английский бренд, который существует почти 200 лет и является одним из поставщиков обуви для Принца Чарльза. Ключевая специализация марки — это ботинки и туфли в стиле country, но сегодня Tricker's выпускает и офисную обувь.

Barker — это английская фирма обуви, выпускающая качественные и добротные модели уже более ста лет. Большая часть туфель и ботинок Barker сделаны в конструкции Goodyear welted и обладают классическим дизайном. Соотношение цены и уровня у них очень хорошее.

Solovair — это английский бренд, существующий с 1995 года. Фабрика находится в графстве Нортгемптоншир. Туфли и ботинки этой марки выглядят неформально, хотя в силуэте и угадывается влияние классических моделей в английском стиле.

Испанский бренд Berwick специализируется на производстве обуви и аксессуаров из кожи. Продукция данной марки снискала успех у покупателей благодаря прекрасному сочетанию цены и качества. Наш интернет-магазин предлагает широкий ассортимент обуви Berwick.

Испанский бренд Yanko выпускает высококачественную классическую обувь. Все туфли и ботинки марки изготавливаются в Испании из телячьей кожи и замши, которая закупается исключительно у европейских поставщиков.

Обувь бренда Michel Shoes изготавливается в Испании и является востребованной во всех странах Европы. Главными плюсами этой испанской обувной марки являются высокое качество и соблюдение традиций производства с 1925 года.

Fracap — это небольшая обувная фабрика, которая базируется на юге Италии. Она выпускает качественные неформальные ботинки. Главной специализацией Fracap являются стильные хайкеры, которые выглядят значительно выразительнее типичной масс-маркетной обуви.

Бренд классических мужских туфель и ботинок. Компания была основана в 1986 году. На данный момент насчитывается более 60 торговых точек во Франции и за рубежом. Всего у бренда 5 основных линеек: Classic Range, Latina, Vendome, Tradizione, Casual.

Основы знаний

Технологии

Бренды

Уход за обувью

Иллюстрации

В этой статье мы расскажем о самых разных видах мужской обуви — начиная от лакированных туфель с бантами и заканчивая кроссовками и сланцами. Подробных сведений о каждом виде здесь не будет, но вы сможете получить базовую информацию, а в ряде случаев перейти к более детальным статьям о той или иной модели при помощи ссылок.

Полнота обуви (shoe width) — это термин, обозначающий одно из важных измерений туфель или ботинок. Иногда полнотой называют ширину колодки или стопы в самом широком месте. В этой статье мы расскажем про американские и английские классификации, отличие полноты от подъёма и о многом другом.

Словарь, в котором рассказывается о множестве различных обувных терминов — начиная от моделей обуви и частей верха туфель и заканчивая разновидностями кожи и прочими нюансами. Для удобства мы расположили термины в алфавитном порядке. Подробная информация о перечисленных элементах есть в отдельных статьях.

Подъём — это срединная часть стопы, которая примечательна характерной выпуклостью. Кроме того, подъёмом называют то место ботинка, которое призвано вмещать соответствующую часть стопы (на туфлях со шнурками это район шнуровки). Подъём может обычным, высоким и низким.

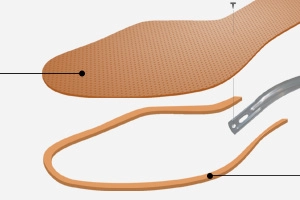

Goodyear Welted — это тип конструкции туфель или ботинок. Отличительной особенностью и важной частью этой конструкции является рант (welt) — узкая полоска кожи, соединяемая одним швом с внешней подошвой, а другим — с верхом туфель и внутренней подметкой. Благодаря этому обувь служит долго, а также есть возможность легко заменить подошву.

Классическая мужская обувь шьётся более чем в десятке разных конструкций. Разумеется, некоторые из них встречаются крайне редко и довольно экзотичны, хотя при этом могут быть очень прочными, влагостойкими и добротными. В этой статье мы по схеме рассмотрим самые разные варианты конструкций — начнём с наиболее популярных.

Новички в мире классической мужской обуви часто теряются при виде незнакомой шкалы размеров. В этом разделе собраны статьи с подробным описанием того, как ориентироваться в разных размерных сетках (английская, американская и другие) и как правильно определить свой размер.

Туфли и ботинки, сделанные полностью вручную, встречаются сегодня очень редко и стоят дорого — примерно от 400 евро, если мы говорим о Венгрии, и примерно от 600 евро, если речь идёт о Западной Европе и известных мануфактурах. На производство такой обуви затрачивается много времени, но оно того стоит.

Для производства туфель и ботинок используется множество разных материалов. В этой статье мы перечислим все более или менее распространённые варианты, причём расскажем о материалах не только для верха, но и для подкладки, подошв и укрепляющих элементов. Обзор материалов мы начнём с перечисления разновидностей кожи.

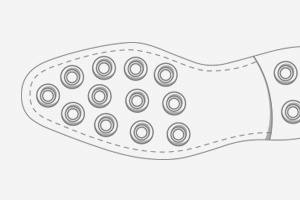

Виды подошв: от кожаных до резиновых и синтетических. Перечисляем известных производителей подошв. У каждого производителя есть свои особенности, а также плюсы и минусы, о которых мы расскажем в этой статье. Все подошвы отличаются по степени универсальности и сочетаемости.

Классическая обувь делается из кожи нескольких видов, и разница между ними порой весьма существенная. В этой статье мы расскажем про основные разновидности кожи, которые используются для пошива мужской обуви, сделав особый акцент на их характеристиках, плюсах и минусах.

Дубление — это процесс обработки очищенной от волос и эпидермиса шкуры с целью превращения её в кожу, пригодную для изготовления туфель, ботинок или других вещей. Перед дублением осуществляются подготовительные производственные процессы: золение, обеззоливание, мягчение.

Брогирование (англ. brogueing или broguing) — это декоративная перфорация на обуви, причём под этим термином понимаются не только сами декоративные дырочки, но и производственный процесс, в результате которого они появляются. В этой статье мы расскажем про особенности производства обуви с декоративной перфорацией.

В своих статьях и описаниях мы иногда используем термин «финишинг», но подозреваем, что не все читатели знают о том, что это слово означает. В этой статье мы расскажем о финишинге, а заодно приведём несколько примеров и рассмотрим уровень финишинга обуви разных брендов.

Рант (welt) — это узкая полоса кожи, которая пришивается к верху ботинка, гребню внутренней подмётки, а также к промежуточной и/или внешней подошве. Наличие прошитого ранта свидетельствует о высоком уровне обуви и о хорошей износостойкости, но некоторые туфли и ботинки снабжаются декоративными рантами.

Каблуки классической обуви называют составными, так как они состоят из трёх, четырёх или пяти слоёв. В качестве материалов для слоёв могут использоваться кожа, резина и кожкартон, а друг с другом слои каблука соединяются с помощью клея и гвоздиков. Грамотно спроектированный каблук обеспечивает туфлям устойчивость и даёт стопе поддержку.

Фурнитура — это небольшие функциональные элементы, используемые при изготовлении обуви: застёжки-молнии, пряжки, пуговицы, нитки, люверсы (металлические ободки, которые вставляются в дырочки для шнурков). Качество и уровень фурнитуры, естественно, могут варьироваться — а вместе с ними варьируется и внешний вид обуви.

Количество обувных брендов исчисляется тысячами. В этом каталоге мы решили вкратце рассказать о нескольких сотнях марок — как о самых известных, так и о тех, которые не могут похвастаться широкой популярностью, но зато выпускают качественную продукцию. Мы решили разбить каталог на несколько разделов.

В Англии есть много обувных брендов. Они работают практически во всех ценовых сегментах и производят обувь разного рода — от летних домашних туфель-слиперов и до лакированных оксфордов. В этом каталоге мы даём подробную информацию о большинстве английских обувных марок и их продукции в виде списка.

Американская обувь ассоциируется у большинства только с крепкими рабочими ботинками, хотя это уже давно не так. На сегодняшний день существует множество обувных брендов из Штатов, специализирующихся на классической мужской обуви ручной работы высокого уровня и качества.

Испанская обувь менее популярна, чем английская или итальянская, но тем не менее поклонников у нее достаточно. Мы составили максимально полный и подробный список: от ведущих и культовых поставщиков брендовой обуви ручной работы до демократичных и нишевых марок, которые занимаются не только обувью.

Итальянская обувь признана и популярна во всем мире. Италия — одна из лучших стран в рейтинге индустрии производства качественной обуви. Ее ценят за безукоризненное качество, узнаваемый стиль и смелый дизайн. Мода на качественную обувь никогда не пройдет, поэтому полезно знать популярных производителей.

Португальская классическая обувь находится ниже английской или испанской в обувном рейтинге, но и у нее есть свои почитатели. Мы составили полный и подробный список из 18 португальских брендов обуви в алфавитном порядке: от культовых и одних из лучших производителей до нишевых и демократичных марок.

Россию обычно не называют в числе стран, производящих туфли высокого класса, однако и в нашей стране есть добросовестные обувщики, создающие качественные ботинки. Кроме того, в России имеются и обувные фабрики, некоторые из них являются крупными и выпускают продукцию с хорошим соотношением цены/качества.

Французских обувных марок значительно меньше, чем производителей из Англии или Италии. Мы собрали максимально полный список из 76 марок обуви Франции: от известных вроде Berluti и J.M. Weston до молодых и малоизвестных брендов.

В этой статье мы расскажем об австрийских производителях классической обуви. Мы составили максимально полный список из 9 брендов разной ценовой категории: от культовых и одних из лучших производителей до нишевых и демократичных марок.

Минималистичный скандинавский дизайн известен всему миру. И обувь большинства марок, о которых мы рассказываем ниже, только подтверждает это. Однако высоким качеством и классическим внешним видом может похвастаться не каждый бренд.

В этой статье мы расскажем о швейцарских производителях классической обуви разной ценовой категории. Для удобства мы составили полный и подробный список из 11 обувных марок в алфавитном порядке: от известных и одних из лучших производителей до линии нишевых и демократичных марок.

Польша обычно не ассоциируется с обувью, однако в этой стране есть не один десяток производителей туфель и ботинок. В нашем каталоге мы подробно расскажем о тех брендах, что предлагают мужскую обувь; впрочем, многие из них выпускают и женские модели.

В этой статье мы расскажем о 33 японских производителях классической обуви разной ценовой категории. Для удобства мы составили полный и подробный список обувных марок в алфавитном порядке: от культовых и одних из лучших производителей до нишевых и демократичных марок.

Многие люди отказываются от покупки замшевой обуви, считая её слишком нежной и непрактичной. На самом же деле замшевые туфли и ботинки можно носить без особых опасений; главное — знать основные правила ухода за ними и использовать качественные аксессуары и косметику.

Тщательный ежедневный уход — залог долгой и надежной службы любой обуви. Разумеется, даже самая дорогая пара ботинок не станет исключением. Однако уход за столь уникальным и нежным материалом как натуральная кожа, имеет свои особенности и нюансы.

В идеале формодержатели следует приобрести для каждой пары классической обуви. Однако для начала вы можете купить всего один комплект и использовать его со всеми имеющейся у вас обувью по мере необходимости. Возвращаясь вечером домой, вставляйте формодержатели в ту пару, которую вы носили.

Хорошая обувь долго служит только в том случае, если за ней грамотно ухаживают. Щётка — это совершенно необходимый аксессуар для ухода за обувью, причём в идеале стоит обзавестись сразу несколькими разными экземплярами. В этой статье мы расскажем о том, какие щётки существуют и чем они отличаются друг от друга.

Для того чтобы защитить кожаную подошву от влаги, на неё рекомендуется установить так называемую профилактику (резиновую накладку — «накат»). Эту услугу оказывают очень многие обувные мастерские, но в случае с качественной классической обувью обращаться нужно только в самые лучшие.

Покупка новой обуви — это радостное событие, но оно может быть омрачено процессом под названием разнашивание. К сожалению, не всегда новые туфли или ботинки сидят идеально и являются очень комфортными с первого дня. Зачастую их требуется немного разносить, даже если размер и колодка подобраны правильно.

Закончился сезон, и если вы не планируете носить обувь долгое время, лучше уложить её на хранение до наступления следующего, чтобы она не покрывалась пылью и не выцветала. Часто основная причина — освободить место, другая — пара лучше сохранится до нового использования. Но перед тем как убрать обувь, нужно подготовить ее к хранению.

Обувь от Church’s или Clark’s, Trickers или Grenson, Loake или Cheaney сама по себе выглядит прекрасно. Но даже самая качественная обувь без соответствующего ухода потеряет свой блеск и лоск. А как правильно чистить обувь, чтобы сохранить ее презентабельный вид?

Иногда туфли и ботинки достаточно сильно промокают и требуют сушки. В этой статье мы расскажем о том, как правильно сушить обувь, а также о том, как её сушить нельзя, и к чему может привести неправильная сушка туфель или ботинок.

Заломы на обуви (shoe crease) — это выраженная складка на верхе туфель или ботинок, которая образуется в результате постоянного сгибания и разгибания обуви при ходьбе. Некоторые люди считают заломы чем-то некрасивым, но на самом деле они могут придавать обуви характер и особый шарм.

Создали большую иллюстрацию основных видов классической обуви: оксфорды, броги, дерби, ботинки, монки, лоферы. Все изображения наглядно показывают, чем один вид отличается от другого. Надеемся, что этот материал поможет вам понять разницу между ними.

Мы подготовили подробную инфографику, посвящённую маркам подошв классической обуви. Здесь вы найдёте как довольно редкие бренды и модели подошв, так и весьма распространённые: J&FJ Baker, J.Rendenbach, XL EXTRALIGHT, Sestriere, Dainite Studded, Dainite Ridgeway, Victory, Commando, Vibram.

Goodyear welted — это обувная конструкция, отличительной особенностью и важной частью которой является рант (welt) — узкая полоска кожи, соединяемая одним швом с внешней подошвой, а другим — с верхом туфель и внутренней подметкой.

Представляем вашему вниманию иллюстрацию различных видов оксфордов — туфель с закрытой шнуровкой (whole cut, plain toe, cap toe, punch cap, adelaide, wingtip, saddle, spectator). С её помощью вы научитесь быстро распознавать различные типы оксфордов и хорошо запомните, чем один тип отличается от другого.

Виды брогов в большой иллюстрации: full, semi (half), quarter, wingtip, longwing, adelaide, punch cap, wholecut, blind, austerity, spectator, ghillie. Детальные схемы полных и четвертных брогов и полуброгов. Где находится перфорация у каждого типа брогов? Модели с медальоном и без него.

Мы подготовили для вас иллюстрацию различных видов туфель с открытой шнуровкой — дерби и блюхеров (plain toe, plain toe blucher, algonquin split toe и другие). Надеемся, что она поможет вам понять разницу между видами дерби и научиться быстро распознавать тот или иной тип.

Виды ботинок в большой иллюстрации: classic, chelsea, chukka, desert, moc toe, split toe, balmoral, wingtip, jodhpur, monk strap, button, monkey, hiker, work, duck, trekking. Модели с разной степенью официальности. Классические и неформальные ботинки, варианты со шнуровкой и без неё.

Рады представить подборку иллюстраций всех основных видов монков, то есть типов туфель с пряжками и ремешками (single, double, single cutaway, double cutaway, split toe, triple, wingtip, kiltie, spectator). Эти картинки помогут вам определить и запомнить отличия одних моделей монков от других.

Создали иллюстрации самых разных видов лоферов — низких туфель без шнурков и с невысокими каблуками (penny, tassel, venetian, belgian и другие). Эти изображения очень наглядно показывают, чем одни лоферы отличаются от других.